«ДАО производственной безопасности» — новая книга по HSE, предлагающая системный подход к трансформации производственной культуры. Эксклюзивно в EcoStandard.journal — интервью с автором и глава про риск-ориентированный подход: откуда корни у существовавшего ранее реактивного подхода к безопасности и соответствующего законодательства, почему западные практики плохо приживаются в России и какие три вида рисков нужно анализировать при риск-ориентированном подходе.

Cодержание статьи

Обзоры, интервью, свежие новости и изменения в законодательстве — оперативно в нашем Telegram-канале. О самых важных событиях — в нашей группе ВКонтакте.

Глава 7. Риск-ориентированный подход

Что это такое

В предыдущих главах мы обозначили блоки, которые мешают российским компаниям эффективно заниматься производственной безопасностью: присутствие мифов и отсутствие навыков прогнозирования будущего вдобавок к историческим причинам — нынешнему состоянию PSM (progress safety management — управлению технологической безопасностью), обусловленному траекторией его развития. А что с этим делать?

Я предлагаю идти по пути риск-ориентированного подхода, концепция которого приведена в этой главе. Такой подход лег в основу проектов «Риск-контроль» и «Риск-управление», которые и стали залогом успеха в смене культуры безопасного производства. Для начала несколько слов о том, как он возник.

Когда-то существовала вера в то, что положение с техникой безопасности на крупных производствах исправят западные компании, которые пришли в Россию в начале 1990-х годов. Они действительно принесли новую культуру организации производства, действительно, определенное положительное влияние от их присутствия чувствуется. Однако их появление не принесло того, что можно было бы назвать переломом, кардинальной сменой парадигмы развития. И не только потому, что предприятия международных корпораций составляют не слишком большую (и к тому же сокращающуюся) часть российской производственной базы. Главным образом проблема заключается в недостатках зарубежных подходов — как самих по себе, так и при столкновении с особенностями российского менталитета и сложившейся практики.

В чем заключаются принципиальные различия в методах обеспечения производственной безопасности в России и странах Запада? Думаю, на этом стоит остановиться, прежде чем мы перейдем к описанию системы, к которой мы с командой пришли.

Российский подход, доставшийся в наследство от Советского Союза, подразумевает подробную, четкую, детальную регламентацию всех действий. Причем не расписанных по ролям (кто и что делает), а действий в общем и целом, обезличенных. Руководящие документы составляются в безадресной парадигме «необходимо обеспечить», ничего не рассказывают о том, как внедрить описанные правила в жизнь, как измерять успешность действий, управлять процессом. Документы вместо описания принципов, управленческих схем и показателей стараются описать многообразие жизненных ситуаций, учесть возможные детали. Вплоть до миллиметров и граммов. Какой толщины должна быть веревка при высотных работах? Как должна выглядеть страховка промышленного альпиниста? Под каким углом строить крышу малярного цеха? Какие обороты двигателя допустимы при температуре ниже 35 °С? Безусловно, в таком подходе есть и свои плюсы. Например, при выполнении конкретной операции вы открываете регламент и делаете то, что написано. Вам не надо думать — только исполнять.

Однако жизнь всегда интереснее, чем руководство по эксплуатации. Часто оказывается, что под конкретную ситуацию регламента нет. Еще чаще случается так, что технический прогресс ушел далеко вперед, и добрая половина оборудования, параметры которого выписывались с такой точностью, вообще не применяется.

Наше законодательство в области охраны труда всегда реактивно — оно описывает то, что уже случилось, и случилось порой с печальными последствиями. Ростехнадзор за отчетный год собирает данные, статистику, обобщает практику и дополняет или исправляет нормативные документы, которые постоянно увеличиваются в объеме. На регулирование тратится огромное количество ресурсов, и все равно оно в силу своей реактивности отстает от жизни. И не может не отставать, что делает потери среди персонала предприятий словно запланированными. В советские времена подобный подход с запрограммированными жертвами, если так можно сказать, работники внутренне оправдывали теми амбициозными задачами, которые перед широкими трудовыми массами ставили партия и правительство. Выполнение плана пятилетки, желательно в четыре года, было превыше человеческой жизни. СССР больше нет, но подобное отношение к людям осталось — носителей этой идеологии и сейчас можно встретить в цехах или возле конвейера.

Западный подход основан на другом принципе. Там при понимании невозможности предусмотреть все производственные ситуации разработка конкретных норм, правил и процедур была передана тем, кто занимался непосредственным выполнением различных операций. На верхнем уровне регулирования осталось описание общего подхода, который затем, на нижних уровнях, приобретал форму конкретных цифр и алгоритмов.

Механизм заключался в обучении людей исследовать и находить риски, чтобы на месте подобрать инструменты их нивелирования. Почти как обучение в школе: ученику преподают математику, а дальше он сам с помощью различных операций и формул решает конкретные задачи.

Но «обучать» еще не означает «научить». И тем более — начать применять. Как мы уже говорили, без внятного ответа на вопрос «зачем?» самые глубокие познания, переданные самыми лучшими учителями, так и окажутся мертвым грузом. Если же ученик убежден, что он учится только для того, чтобы получить диплом, то он быстро найдет менее трудоемкий путь к заветной «корочке».

Неудивительно, что в России интеграция «капиталистических» инструментов, самыми распространенными из которых можно назвать ISO и OHSAS, по большей части превратилась в формальность. Сертификат ISO можно купить в течение суток, чтобы предъявить его при требовании, например, в тендерной документации. Последнее время появляются новые интересные подходы — Vision zero (цель ноль (происшествий), Safety 2.0 (Безопасность), стандарты ICMM (The International Council on Mining and Metals — Международный совет по добыче полезных ископаемых и металлам), IOGP (The International Association of Oil & Gas Producers — Международная ассоциация по нефте- и газодобыче). Все это классно и побуждает иностранные компании делать следующие шаги. И нам тоже хочется. В итоге — нагромождение громких названий и неработающих подходов.

Какая же из систем правильная? И в каком направлении двигаться? Ответ лежит посередине, в совмещении двух подходов: с одной стороны — сделать жизнеспособные и актуальные регламенты, с другой — научить людей видеть риски и с ними работать. Я называю это риск-ориентированным соблюдением требований. Поговорим теперь о том, что оно собой представляет.

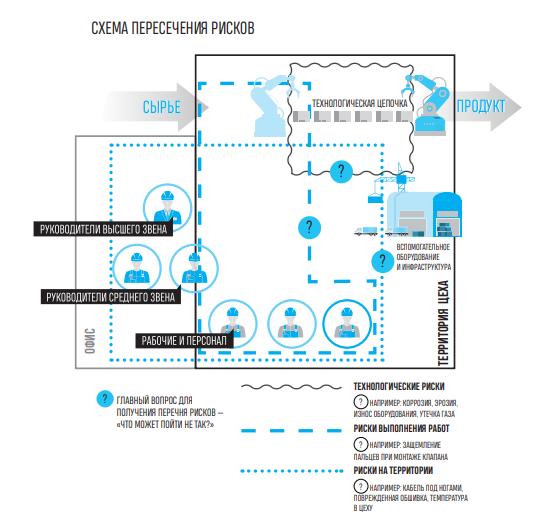

Посмотрим на завод как на систему

Любое предприятие или отдельный цех можно описать простой схемой. Есть вход — поступление сырья, и есть выход — готовый продукт. Между ними находится технологический процесс, который делает из сырья продукт. Нам нужно добиться того, чтобы вход, выход и сам процесс шли в рамках заданных параметров, то есть давали ожидаемый результат.

Например, мы построили завод, поставили оборудование и запустили производство. В идеальном мире, если все сделано правильно, система работала бы сама. Но мир не идеален, хотя и прекрасен. Мы не можем отменить законы физики и химии и потому сталкиваемся с износом оборудования, коррозией, эрозией и другими механизмами старения. Даже самая совершенная система со временем деградирует.

Это риски первого уровня. На схеме — технологические риски.

Естественный износ требует ухода за оборудованием, ремонта и технического обслуживания. Кроме того, его необходимо эксплуатировать. Так в системе появляется человек, который призван запускать технологический процесс, управлять им, устранять явления, которые приводят к износу, или не допускать их. Вариантов негативного развития становится больше, ибо люди несовершенны, и они взаимодействуют с оборудованием, друг с другом и с территорией. Работник может очень творчески подойти к режимам эксплуатации станка, выбрать некондиционное сырье, перепутать рычаги, не заметить аварийной сигнализации, наконец, испортить станок умышленно.

Это риски второго уровня. На схеме — риски выполнения работ.

Чтобы выстроить идеальную систему, нам надо знать и понимать виды указанных взаимодействий: что может произойти с оборудованием при его использовании или обслуживании. Указанные риски мы можем выявить и заранее предпринять необходимые действия.

Однако у нас нет возможности выполнить эту операцию один раз и на этом остановиться. Производство — динамическая система. Находясь изначально в некой устойчивой конфигурации — определенное число станков работает в рамках жесткого технологического процесса, производство живет активной жизнью, постоянно меняясь. Происходит замена типа станков, их увеличение или сокращение, добавляются новые процессы для повышения производительности, настраиваются режимы, видоизменяется продукция. Естественная деградация оборудования и его поломки также придают динамики.

Одним словом, система постоянно меняется. Риски первого уровня, связанные непосредственно с естественными процессами старения и износа, перемешиваются с рисками второго уровня, которые относятся уже к человеку и его взаимодействию с системами. Возникает огромное количество сценариев, которые необходимо выявить и оценить. К этим рискам добавляются риски территории — те, которые образуются в процессе жизни объекта и «живут» на объекте (например, высокая температура в цеху, выступающие части пола или оборудования).

И все сценарии часто друг с другом взаимосвязаны неочевидным образом. Например, допустим, что в какой-то части конвейера наблюдается повышенная вибрация. Поменять деталь мы можем только через два месяца, пока ее доставят от поставщика. Что может произойти за указанный период времени? Вибрация будет воздействовать на другие части конвейера, которые либо выйдут из строя, либо будут негативно воздействовать на что-то еще. В итоге мы получим по цепочке, условно, прорыв трубы, которая напрямую с неполадками на конвейере, казалось бы, никак не связана. Теряя оценку ситуации в динамике, мы обречены на то, чтобы всегда оставаться в прошлом. Мы сможем лишь реагировать на уже случившееся событие и будем не в состоянии его предотвратить. Точно так же, как это происходит с тем, как формируется законодательство, которое идет в фарватере изменений, а не предвидит их и не работает на опережение.

Оценка рисков в динамике является непростой задачей, если учесть количество возможных вариантов развития событий в системе, которая к тому же сама все время меняется. Как же с этой задачей справиться? Один из ответов заключается в том, что нам надо иметь максимальное количество триггеров, «датчиков», «сенсоров», которые в режиме реального времени будут оценивать ситуацию и вовремя сигнализировать, если обнаружат новый риск или отклонение.

Однако замечу: речь не идет о том, чтобы снабдить производство датчиками и сигнальными системами (хотя это хорошее решение для движения к цифровизации производства, но и требующее существенных инвестиций). Главная проблема — любые датчики хороши ровно настолько, насколько хороши люди, которые считывают и анализируют сигналы и принимают решения. И, к сожалению, огромное количество происшествий, аварий и катастроф происходит не потому, что у операторов оборудования не было информации о неполадках, а потому, что она игнорировалась или понималась неправильно.

Отсюда вывод — наибольший резерв для обеспечения производственной безопасности находится в людях. Лучшим сенсором изменений является каждый работник компании — только в этом случае появляется возможность управлять рисками в динамике и все вновь возникающие изменения будут получать должный уровень внимания. Причем внимания исходя из проектирования будущего, а не фиксирования состоявшегося происшествия.

Что может пойти не так?

Вернемся к описанию. Для простоты управления мы разбили риски на три категории:

- технологические риски, которые включают риски, связанные с дизайном технологической системы, естественными процессами износа, деградации, технологией. Например, риск утечки газа из-за коррозии трубы;

- риски выполнения работ. Это ситуация, когда люди вынужденно взаимодействуют с технологической системой в рамках ее эксплуатации (например, оператор настраивает режимы котлов); в рамках технического обслуживания и ремонта (когда механик проверяет работу и затем переуплотняет клапан); в рамках модификаций и улучшений технологии (замена насоса на линии охлаждения на более производительный);

- риски на территории. Это события, которые могут произойти из-за состояния территории цеха и вызваны конструктивными особенностями. Например, тепловой удар из-за постоянно высокой температуры.

По каждой из категорий мы на основе опыта, предположений, статистики делаем анализ рисков. Прежде всего, задаем вопрос «Что во всех этих аспектах может пойти не так?»

Какие недочеты могут выявиться в том, как устройство спроектировано, в его дизайне на соответствие задаче? Оно или его отдельные элементы могут оказаться не рассчитанными под заявленные нагрузки. Или, например, выйти из строя при работе в условиях низких температур. За это измерение отвечает направление «целостность по дизайну».

Если мы говорим о рисках выполнения работы, что здесь может произойти? Бывает, что водители загоняют двигатель в режим, на который он не рассчитан. Например, держат на максимальных оборотах в течение большего количества часов, чем он в состоянии пережить. За это измерение отвечает направление «эксплуатационная целостность». Механик может забыть поменять масло вовремя. Или залить масло низкого качества, и двигатель будет быстрее изнашиваться или вовсе выйдет из строя. За это измерение отвечает направление «техническая целостность».

Анализ всех составляющих даст перечень рисков, или перечень ответов на вопрос «Что может пойти не так?» по той или иной системе, включая все измерения.

На первый взгляд может показаться, что такой анализ не имеет смысла — да мало ли что может пойти не так? Жизнь, как известно, бесконечна в своем разнообразии, так что при столкновении с реальностью всегда существует вероятность сильно удивиться. Как ни готовься, все равно нет гарантии, что в какой-то момент не прилетит «черный лебедь», которого вы не предусмотрели.

Но подобная позиция некорректна и возникает потому, что некоторые люди путают понятие риска и опасности. Опасностей действительно существует бесконечное количество, но далеко не все из них представляют значимый риск в конкретных обстоятельствах. Приведу простой пример. И опять про львов. Ежегодно в мире происходит до 250 нападений львов на человека со смертельным исходом. Очевидно, что лев — весьма опасное животное. Но вероятность подвергнуться нападению льва в московском парке существенно ниже, чем в африканской саванне. Опасность — это источник, который может нанести нам вред (лев). В свою очередь, риск — это оценка возможного будущего, которую можно посчитать как вероятность (математическую вероятность) того, что опасность может реализоваться, умноженную на потенциальную тяжесть последствий. И как показывает практика, основных значимых рисков все-таки не очень много. Их вполне реально выявить и перечислить.

Если же мы этим не занимаемся, то получается, что мы не понимаем риски системы и не видим отклонения — те риски, которые начали реализовываться.

И эта зашоренность может быть очень опасна.

Интервью с автором

Дмитрий, вы более 15 лет занимались управлением производством в нефтегазовом и фармацевтическом секторе. Что привело вас в охрану труда?

Если смотреть на производство и бизнес, у каждой компании стоит задача сформировать свою конкурентоспособную корпоративную культуру. В опасных отраслях (нефтегаз, металлургия) это должна быть такая культура, которая формирует устойчивое производство, что в свою очередь обеспечивает компании доверие партнеров и репутацию на рынке.

А если смотреть на работников — люди выбирают компании, которые не просто доплачивают за опасные работы, но и всеми силами повышают безопасность таких работ, вкладывают ресурсы в новейшие технологии, в усиление системы ОТиПБ, в обучение. Даже если в работе есть угроза для жизни, но сама компания известна на рынке как относительно безопасная, именно ее выбирают в качестве желаемого работодателя.

Я выбрал производственную безопасность, потому что с одной стороны безопасность — это культура правил, которую можно потом распространить на всю компанию. А с другой стороны — это в целом культура доверия и уважения внутри компании, способствующая высокому прогрессу по всех сферах деятельности. По сути, производственная безопасность — это точка входа в построение общей корпоративной культуры, а значит — конкурентное преимущество для компании с точки зрения ее операционной деятельности и стабильности. Это интересная, динамически развивающаяся сфера деятельности, прокачивающая тебя во многих навыках.

Вы являетесь автором проектов «Риск-Управление», «Риск-Контроль», «PROриски», внедренных на крупных российских предприятиях. Очевидно, что у крупного бизнеса вопросы безопасности выходят на первое место, этому выделяется большое количество бюджета и вовлекаются лидеры. Почему, помимо очевидных бюджетных различий, средний и малый бизнес уделяет этому меньше внимания?

То, что крупный бизнес уделяет этому внимание, к сожалению, пока не совсем правильно. Скорее это небольшое число российских компаний: кто-то увидел, что это напрямую влияет на эффективность производства, где-то пришёл новый руководитель-экспат. Не стоит строить иллюзии, что у нас все крупные компании делают ставку на безопасность. И на это есть причины. В России мало специалистов, кто может на пальцах объяснить взаимосвязь безопасности с эффективностью. Даже те, кто работал в продвинутых западных компаниях, пожинали плоды уже ранее сформированной культуры.

Часто мы наблюдаем историю, как приходит дорогой классный HSE-директор из иностранной компании, но у него совершенно не получается трансформировать культуру безопасности на новом месте. Потому что отсутствует компетенция построения культуры, он лишь удерживал ее ранее. Поэтому даже в крупном российском бизнесе пока что нет навыков перехода и трансформации безопасности как у топ-менеджмента, так и у тех, кто эту трансформацию, вроде как, должен уметь делать.

Если говорить о малом и среднем бизнесе, то тут два сценария. Во-первых, ставка на безопасность меньше, потому что репутационный актив компании еще небольшой. К примеру, когда произошел разлив в «Норникеле», они понесли огромные репутационные и бюджетные потери. У компании поменьше вероятность таких последствий прямо пропорциональна ее размеру. Во-вторых, любая трансформация требует зрелости. Когда у тебя компания находится на уровне структурирования и ручного управления, о трансформации думать рано. Руководители еще сами не перестроились, не научились выстраивать процессы, описывать регламенты и учить этому людей.

Лидерство в безопасности — это часть управленческой компетенции. У нас в целом достаточно низкая управленческая компетенция у собственников и предпринимателей малого и среднего бизнеса, значит, и низкая культура лидерства. Лидерство — многослойная компетенция, которая включает в себя формирование, видение и отслеживание корпоративной миссии вплоть до конкретных процедур.

Часто приходится слышать мнение, что охрана труда в своём развитии сильно забегает вперед: мол, не нужно нам такое быстрое развитие законодательства и внедрение новых инструментов — решить бы элементарные проблемы, как те, что работники не хотят носить СИЗ. Каково ваше мнение на этот счёт?

Все знают, что работники должны носить СИЗ на производстве. Но каким образом это сделать, не знает почти никто. Это получается у единиц, значит, проблема совсем не элементарная. Этот вопрос решается только поэтапным построением новой культуры, чтобы человек сам увидел для себя ценность безопасной работы. В то время как законодательство действительно часто забегает вперед.

Здесь можно провести аналогию с медициной. Пить таблетки, когда что-то заболело — это один уровень заботы о своём организме. А проактивно отслеживать показатели крови и предотвращать заранее некоторые заболевания — уже совершенно другой. В безопасности тоже есть такие уровни. Когда мы смотрим на зарубежные практики, нам хочется сделать прыжок «из употребления таблеток во время болезни» сразу в «биохакинг». Мы нанимаем иностранцев, которые нам рассказывают про «биохакинг в безопасности», пишем корпоративные регламенты по биохакингу и всем их рассылаем, но люди так никогда не жили. И жить по-новому не начинают.

Любые изменения должны начинаться с маленьких шажков и быть поэтапными, иначе обречены на провал. В первую очередь надо выйти из культуры управления, в которой безопасность — это наказание и попытка избежать штрафа. Законодательство должно учитывать «естественные биоритмы» развития безопасности в стране и не стремиться калькировать зарубежные практики, иначе оно просто будет вредить трансформации, а не поддерживать её.

Как раз в одном из отзывов к вашей книге озвучено мнение, что на данном этапе 99% специалистов по ОТ занимаются прикрытием работодателя от проблем, а не повышением безопасности. Вы согласны с этим? И если да, как с этим бороться?

Основная проблема в том, что большинство представителей бизнеса и специалистов по охране труда не имеют сформированного в голове идеального конечного образа и не представляют, как должна выглядеть безопасность. Приходя на предприятие, мы говорим:

— Производство, вы хотите, чтобы функция ОТ с вами по-другому взаимодействовала, помогала в решении вопросов безопасности, а ее сотрудники были наставниками?

— Да, конечно, хотим.

— Хорошо, а как конкретно вы видите их действия?

И после этого вопроса наступает тишина, ответа нет.

Бизнес хочет по-новому использовать функцию охраны труда, сами специалисты по ОТиПБ хотят больше влиять на производственную безопасность, переходя из «полицейских» в «наставников», но никто не знает каким образом. Все хотят, но никто не может, потому что нет сформированного идеального конечного результата и насмотренности в безопасности. Никто не работал в других системах.

Ещё одна сдерживающая рамка — это годами формировавшийся инспекционный подход, взаимодействие с Ростехнадзором. Специалисты по охране труда привыкли работать через инспекцию и контроль. Чтобы изменить эту корневую привычку, необходимо обучать новым подходам и охрану труда, и высшее руководство компании, и даже советы директоров. Нужно с самого верха создавать понимание, что безопасность — это в первую очередь возможность и конкурентное преимущество. А далее обучать тех, кто на предприятии должен помогать масштабировать эту идею на всю компанию.

Ключевая задача моей книги — донести акционерам и директорам, как использовать концепцию «безопасность как возможность», а главное — через какие конкретные инструменты и практики можно достичь безопасности производства.

В книге говорится об особенностях российского менталитета на производстве, в частности, о том, почему многие зарубежные практики не приживаются у нас. Как вы думаете, наш менталитет со временем приблизится к западному — ведь уже внедрили Vision Zero, развиваем геймификацию, следуем целям устойчивого развития ООН — или мы останемся на своем пути развития и будем создавать уже собственные инструменты без оглядки на Запад?

Есть определённая логика организации производственных процессов, которая со времени изобретения конвейерного последовательного производства никак не изменилась ни с точки зрения технологических цепочек, ни с точки зрения управленческих практик. Задача в том, через какие ценности и какую адаптацию это будет заходить, а называться это может по-разному.

Я бы не сказал, что мы адаптировали Vision Zero. Мы взяли эту практику, переложили на свои документы и подписали на уровне руководства компаний. Для меня адаптировать — это осознать ценность нового подхода и начать ему следовать. У нас адаптации ментальной еще не произошло, потому что норма передается только в действии. Важно понимать, что ценностная тема — это про доверие, когда я уважаю другого человека, считаю его равным независимо от должности и верю, что он хочет для компании добра. Вместо того, чтобы контролировать его каждую секунду, я предоставляю ему возможность научиться и разобраться самому. Мы завершили процесс бумажной адаптации, но пока ещё далеки от трансформации поведения и привычной нормы.

У нас есть собственная культурная траектория и огромная страсть к выдумыванию новых вещей, решений и систем. И, как мне кажется, в каждом изменении нужно заложить возможность людей ощутить, будто они сочиняют свою систему. В 99% случаев мы изобретаем то, что уже было изобретено. Но в каждом из нас продолжает жить что-то «кулибинское», мы любим творческий подход даже на производстве, но не доверяем другим. Мы верим только в то, что мы сами изобрели. Поэтому когда мы делаем трансформацию, мы стремимся изобретать собственные инструменты, кастомизированные под конкретное производство. Придя на любое российское производство с тезисом: «Вот проверенная практика», чаще всего сталкиваешься с жёстким отрицанием. Но заменив тезис на: «Вот есть такая международная практика, но нам, наверное, нужна своя», видишь, как коллектив вовлекается системно, все начинает работать, чтобы изобрести собственное решение.

В нашем культурном коде заложен «ген сопричастности» к изобретению решения. Коллектив должен сам прийти к решению (через коучинг, вопросы, обучение), какой «дух безопасности» им зайдёт.

На обложку книги вынесено слово «счастье», и в рассказе о ней вы поясняете, что работа по правилам и без происшествий отражается на счастье людей, а счастливые люди работают продуктивнее, что в конечном счёте сказывается на прибыли компании. Звучит как готовая бизнес-модель, почему тогда между безопасностью и прибылью у нас всё ещё не стоит знак равенства?

Это философский вопрос. У нас исторически быть счастливым — это зазорно, улыбающиеся и счастливые люди нам кажутся ненормальными. Нас не воспитывали, что цель человека в жизни — быть счастливым, нам навязывали более высокопарные внешние цели — что-то построить великое, улететь в космос, а счастлив ты или нет — это уже дело третье. На уровне топ-руководителей то же самое. Они тоже ставят эффективность бизнеса выше личного счастья и счастья своих работников. К тезису «счастье = безопасность» можно прийти лишь самому и на очень высоком уровне саморефлексии.

Через изобретение собственных методов вовлечения работников в безопасность руководитель постепенно начинает замерять эффективность и соотносить её с безопасностью: «Ага, на этом участке стало чисто, светло, у человека есть все инструменты, и действительно повысилась производительность». Постепенно все больше факторов начинают говорить о том, что уровень счастья человека, его удовлетворенности и вовлеченности — это очень близкие вещи. И счастье напрямую влияет на производительность.

А с точки зрения, почему между безопасностью и прибылью не стоит знак равенства, нам мешает второй ментальный барьер: мышление достаточно короткими горизонтами. На протяжении всей истории наша страна вносит в жизнь людей и компаний множество перемен — это кризисы, санкции, экономическое давление. Сейчас большинство компаний смотрят на стратегию не в горизонте 10-15 лет, а в горизонте 1-3 лет. Сильно вкладываться в корпоративную культуру не хочется, это стоит денег, а внешние условия могут снова сильно измениться. Построить последовательную, безопасную, надежную компанию — это марафон. Изменения в мышлении коллектива не происходят после тренинга, даже самого классного и воодушевляющего! На это потребуется 3-5 лет большой последовательной трансформации. Большинство наемных менеджеров пытаются по максимуму извлечь выгоду в моменте. Если ты хочешь сделать ставку на безопасность, тебе надо принять, что это марафон, включающий определенную последовательность действий и темп. В этом заинтересован преимущественно только акционер. Следовательно, он единственный владелец ставки «безопасность = счастье». И когда он видит, что ставка оправдывает себя и дает первые результаты, то умножает усилия, которые становятся заметны и другим акционерам.

На сайте книги написано, что книга для тех, кто имеет внутри себя ценностную модель, далекую от репрессивной, то есть выстраивает культуру безопасности с точки зрения не наказаний, а поощрений. Значит, лучше совсем отказаться от наказаний? Но ведь наверняка это не сработает с людьми старой формации?

Сам вопрос задан из ценностного плацдарма — привычки к наказанию. Здесь в чем история? Трансформация — это постепенное приучение к изменениям. На первой стадии проекта ты оставляешь наказания, но добавляешь мотивацию. Затем оставляешь наказания только за самые жесткие нарушения правил. Здесь важно выявить очень короткий список понятных и четко описанных отклонений, которые все могут запомнить (например, употребление алкоголя или нарушение скоростного режима на предприятии). И лишь на следующем этапе жизни компании и культуры ты отслеживаешь, что у тебя поощрений в 2-3 раза больше, чем наказаний. А для наказания остаются только самые жесткие действия, то есть красная линия спускается под самые вопиющие действия.

Наказания различаются за категории ошибок: человек сделал это умышленно или нет. По статистике, умышленный вред оборудованию компании составляет лишь 2%. В 98% случаев человек просто думает, что он делает все правильно и не хочет вредить компании или себе самому. Он сам потом понимает свою вину и полностью признает — разве за это уже нужно наказывать, чтобы вместо поддержки он получил еще долю демотивации?

С наказаниями действует такой принцип, как с переходом на здоровое питание: если компания привыкла наказывать много лет, и в один день их отменяют полностью, люди это не поймут и не примут. Нужен плавный процесс, который может занять несколько лет. Зато потом года через три люди забудут, что были только наказания, ведь теперь применяется именно система мотивации, и они знают, что компания ими гордится и им доверяет.

Напишите, пожалуйста